Mantenimiento preventivo: ¿coste o inversión?

¡Hola, continuemos el viaje en el universo del mantenimiento preventivo!

El mantenimiento preventivo es siempre más económico que el correctivo, una inversión para la continuidad y eficiencia de su negocio. Mantener los equipos en perfecto funcionamiento para garantizar la productividad y evitar paradas no planificadas es parte de cualquier planificación industrial inteligente.

Comenzamos con una guía rápida de mantenimiento:

Qué es el mantenimiento

### Definición de mantenimiento

El mantenimiento es el conjunto de actividades técnicas, administrativas y de supervisión necesarias para mantener o restaurar la funcionalidad de un sistema, equipo o infraestructura, asegurando que funcione de forma eficiente y segura. En términos simples, es el trabajo realizado para garantizar que las cosas sigan funcionando como deberían o para arreglar algo cuando se rompe.

### Tipos de mantenimiento

El mantenimiento se puede clasificar en varias categorías, cada una con objetivos específicos:

1. Mantenimiento correctivo:

– Definición: Realizada después de la ocurrencia de un fallo o problema.

– Objetivo: Restaurar el correcto funcionamiento del equipo o sistema.

– Ejemplo: Reparar un motor roto o reemplazar una pieza dañada.

2. Mantenimiento preventivo:

– Definición: Realizada de forma programada para prevenir fallas y mantener la eficiencia de los equipos.

– Objetivo: Reducir la probabilidad de fallas y prolongar la vida útil de los equipos.

– Ejemplo: Lubricación regular de máquinas, cambios de aceite, inspecciones periódicas.

3. Mantenimiento predictivo:

– Definición: Basada en la condición real del equipo, utilizando técnicas de monitoreo y análisis de datos.

– Objetivo: Prever fallas antes de que ocurran, basándose en datos recopilados constantemente.

– Ejemplo: Análisis de vibración, termografía, ultrasonido, monitoreo de desgaste.

4. Mantenimiento Proactivo:

– Definición: Se centra en eliminar las causas raíz de las fallas, en lugar de sólo tratar los síntomas.

– Objetivo: Mejorar la fiabilidad y la eficiencia de los sistemas.

– Ejemplo: Análisis de causa raíz para identificar y eliminar fuentes de problemas recurrentes.

5. Mantenimiento Detectivo:

– Definición: Consiste en tareas para detectar fallas ocultas que pueden no ser evidentes durante las operaciones normales.

– Objetivo: Identificar problemas que no son visibles o perceptibles durante el uso regular.

– Ejemplo: Pruebas de sistemas de seguridad, comprobaciones de redundancia.

Importancia del mantenimiento

El mantenimiento es crucial por varias razones:

– Seguridad: Asegura que los equipos y sistemas funcionen de forma segura, previniendo accidentes.

– Eficiencia: Mantiene la eficiencia operativa, reduciendo el desperdicio y mejorando la productividad.

– Costo: Previene fallas mayores que podrían resultar en reparaciones o reemplazos costosos.

– Fiabilidad: Aumenta la fiabilidad de los equipos y sistemas, garantizando operaciones continuas.

– Vida útil: Prolonga la vida útil de los equipos, maximizando el retorno de la inversión.

### Ejemplos Prácticos

– Industria: Mantenimiento regular de máquinas de producción para evitar paradas inesperadas.

– Automoción: Cambio de aceite e inspecciones periódicas de vehículos para garantizar la seguridad y el rendimiento.

– Infraestructura: Inspecciones y reparaciones de puentes, carreteras y edificios para garantizar la integridad estructural.

### Herramientas y técnicas

– CMMS (Computerized Maintenance Management Systems): Software que ayuda a planificar, rastrear y gestionar las actividades de mantenimiento.

– Análisis de vibración: Técnica para detectar anomalías en máquinas rotativas.

– Termografía: Uso de cámaras infrarrojas para detectar puntos de acceso en equipos eléctricos y mecánicos.

Historia del mantenimiento preventivo en los equipos industriales.

Continuando en un fascinante viaje por el tiempo, ¡exploremos la historia del mantenimiento preventivo en los equipos industriales! El mantenimiento preventivo es una práctica esencial en las industrias modernas, pero este enfoque tiene sus raíces mucho antes de la era digital. Echemos un vistazo cronológico:

### Antigüedad y Edad Media

– Primeras civilizaciones: Las primeras formas de mantenimiento preventivo se pueden rastrear hasta las civilizaciones antiguas, donde las herramientas y equipos agrícolas se inspeccionaban regularmente para garantizar su funcionamiento. Los artesanos del Antiguo Egipto, por ejemplo, dedicaban tiempo al mantenimiento de sus herramientas para garantizar la construcción eficiente de monumentos.

### Revolución Industrial (siglo XVIII – XIX)

– Inicio de la Revolución Industrial: Con el surgimiento de las máquinas de vapor y la mecanización de los procesos productivos, la necesidad de mantenimiento regular se hizo evidente. Los ingenieros comenzaron a darse cuenta de que el mantenimiento reactivo (arrelar solo cuando se rompe) no era suficiente para las operaciones continuas.

– Desarrollo de procedimientos: Durante el siglo XIX, se desarrollaron los primeros procedimientos sistemáticos de mantenimiento preventivo. Los ingenieros de la época comenzaron a registrar patrones de fallos e implementar inspecciones periódicas para evitar paradas inesperadas.

### Siglo XX – La era del crecimiento industrial

– Décadas de 1920 y 1930: El concepto de mantenimiento preventivo comenzó a formalizarse. Las empresas han comenzado a adoptar programas de mantenimiento regulares basados en horarios específicos. Estas prácticas fueron impulsadas por el aumento de la complejidad de las máquinas industriales.

– Después de la Segunda Guerra Mundial: Con el avance tecnológico y el crecimiento de la producción en masa, el mantenimiento preventivo ganó aún más importancia. En las décadas de 1950 y 1960, surgieron los primeros programas de mantenimiento basados en la fiabilidad, que analizaban datos históricos para predecir fallas.

### Final del siglo XX – Comienzo del siglo XXI

– Tecnología de la información: A partir de la década de 1980, la introducción de computadoras y software de gestión de mantenimiento revolucionó la forma en que las industrias gestionaban sus equipos. El uso de sistemas de gestión de mantenimiento computarizados (CMMS) se ha vuelto común.

– Mantenimiento predictivo: En la década de 1990, el mantenimiento predictivo comenzó a ganar protagonismo. Utilizando tecnologías como el análisis de vibraciones, la termografía y el ultrasonido, las empresas podían predecir fallos antes de que ocurrieran.

### Era Moderna – Industria 4.0

– Internet de las cosas (IoT): En la era actual, el mantenimiento preventivo ha evolucionado para integrarse con la Industria 4.0. Los sensores inteligentes conectados a través de IoT «»Internet of Things»monitorean continuamente el estado de los equipos y envían datos en tiempo real a sistemas avanzados de análisis.

– Inteligencia Artificial y Aprendizaje Automático: Con la ayuda de la inteligencia artificial, es posible analizar grandes volúmenes de datos y predecir fallas con mayor precisión. El mantenimiento se vuelve cada vez más proactivo, basado en datos e información generada por algoritmos.

### Futuro del mantenimiento preventivo

– Autonomía y Automatización: Se espera que en un futuro próximo, los sistemas autónomos puedan realizar mantenimientos preventivos sin intervención humana, utilizando robótica avanzada e IA.

– Mantenimiento basado en condiciones: El mantenimiento basado en la condición real del equipo, en lugar de horarios fijos, promete ser la próxima gran transformación, haciendo que las operaciones sean aún más eficientes y económicas.

Así, el mantenimiento preventivo ha evolucionado de simples inspecciones visuales a sistemas complejos e interconectados que utilizan lo mejor de la tecnología moderna para garantizar el funcionamiento continuo y eficiente de las industrias. Fascinante, ¿no?

La cultura del mantenimiento

La cultura del mantenimiento es un tema fascinante y esencial en diversos contextos, desde la gestión de empresas hasta la preservación del patrimonio cultural. Implica prácticas, valores y actitudes que promueven el cuidado continuo y la mejora de sistemas, equipos, infraestructuras e incluso procesos y habilidades personales.

En entornos industriales, por ejemplo, la cultura del mantenimiento es crucial para garantizar la eficiencia operativa, la seguridad de los trabajadores y la longevidad de las máquinas. Esto puede incluir desde el mantenimiento preventivo, que se anticipa a posibles fallos, hasta el mantenimiento predictivo, que utiliza tecnologías avanzadas como el Internet de las Cosas (IoT) y el análisis de datos para predecir cuándo una máquina necesitará reparaciones.

En el contexto del patrimonio cultural, el mantenimiento implica la preservación de edificios históricos, obras de arte y tradiciones culturales, asegurando que las generaciones futuras puedan disfrutar y aprender de estos tesoros. Aquí, el mantenimiento puede ser tanto físico, como la restauración de una pintura, como inmaterial, como la transmisión de conocimientos y prácticas tradicionales.

Adoptar una cultura de mantenimiento es, en esencia, un compromiso con la sostenibilidad y la responsabilidad. Esto se aplica no sólo a los objetos y sistemas, sino también al propio desarrollo personal y profesional. Mantenerse al día con nuevas habilidades, cuidar la salud mental y física y cultivar buenas relaciones son formas de mantenimiento personal que nos ayudan a prosperar a lo largo del tiempo.

¿Cuál es su perspectiva o necesidad específica en relación con la cultura del mantenimiento?

¿Cómo cambiar la mentalidad del mantenimiento?

Cambiar la mentalidad del mantenimiento implica una transformación cultural y estratégica para ver el mantenimiento no como un coste, sino como una inversión esencial para la fiabilidad y la longevidad de los activos. Aquí hay algunos pasos creativos y efectivos para este cambio:

1. Educación y formación continua: Invierta en programas de formación que destaquen las ventajas del mantenimiento preventivo y predictivo. Los talleres, los cursos y las certificaciones pueden ayudar al equipo a comprender la importancia de un enfoque proactivo.

2. Uso de tecnología avanzada: Adopte tecnologías como IoT (Internet de las cosas), mantenimiento predictivo basado en datos y sistemas de gestión de mantenimiento computarizado (CMMS). Estas herramientas ayudan a supervisar los activos en tiempo real y a predecir los fallos antes de que ocurran.

3. Cultura de Proactividad: Fomentar una cultura donde la prevención de problemas sea una prioridad. Esto puede hacerse a través de campañas internas, recompensas por la identificación de posibles problemas antes de que se conviertan en críticos, y la celebración de hitos de mantenimiento exitosos.

4. KPI y métricas: Establezca y supervise KPI claros relacionados con el mantenimiento, como el tiempo de inactividad, el coste de mantenimiento por activo y la frecuencia de fallos. Comparta estos datos con el equipo para que todos vean el impacto directo de sus acciones.

5. Comunicación y colaboración: Promueve la comunicación abierta entre los equipos de producción, mantenimiento y gestión. Las reuniones periódicas para discutir el estado de los activos y los planes de mantenimiento futuros pueden crear un entorno colaborativo y alineado.

6. Historias de éxito: Comparta casos de éxito en los que el mantenimiento proactivo ha evitado grandes problemas o ha ahorrado recursos significativos. Las historias reales pueden inspirar y motivar al equipo a adoptar la nueva mentalidad.

7. Liderazgo empático y comprometido: Los líderes deben ser los primeros en adoptar y promover este cambio de mentalidad. Demostrar compromiso y apoyo a las nuevas prácticas ayuda a crear un entorno en el que todos se sientan valorados y motivados para seguir el ejemplo.

8. Comentarios y mejora continua: Cree un sistema de comentarios en el que los empleados puedan sugerir mejoras en los procesos de mantenimiento. Esto no sólo involucra al equipo, sino que también ayuda a identificar oportunidades de mejora continua.

Recuerde, transformar la mentalidad del mantenimiento es un proceso continuo y colaborativo. Con la dedicación y las estrategias adecuadas, puede crear una cultura en la que el mantenimiento sea visto como la base sólida de un futuro más eficiente y productivo.

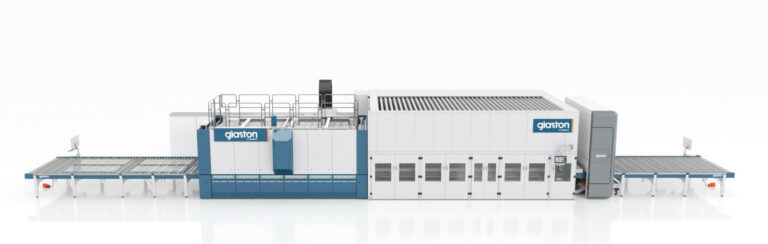

¿Qué riesgos puede enfrentar si no hace mantenimiento en su horno de temple para vidrio?

Mantener un horno de templado en buen estado es crucial para la seguridad y la eficiencia del proceso. Si el mantenimiento no se realiza regularmente, puede enfrentar varios riesgos, que incluyen:

1. Rendimiento comprometido: La falta de mantenimiento puede provocar un mal funcionamiento de los componentes, lo que resulta en un calentamiento inconsistente y piezas de calidad inferior.

2. Riesgo de incendio: El polvo, el aceite y otros residuos pueden acumularse dentro del horno, lo que aumenta el riesgo de incendios.

3. Desgaste prematuro: Componentes como resistencias, sensores y refractarios pueden desgastarse más rápidamente si no se inspeccionan y reemplazan cuando es necesario.

4. Alto consumo de energía: los hornos mal mantenidos tienden a ser menos eficientes, consumiendo más energía para lograr los mismos resultados.

5. Paradas no planificadas: Las fallas inesperadas pueden provocar paradas de producción, lo que resulta en una pérdida de tiempo y dinero.

6. Riesgos para la seguridad: Problemas como fallas eléctricas o sobrecalentamiento pueden poner en peligro la seguridad de los trabajadores.

7. Cumplimiento de las normas: La falta de mantenimiento puede conducir al incumplimiento de las normas y reglamentos de seguridad y calidad, lo que da lugar a sanciones legales.

Entonces, mantener su horno de temple en buenas condiciones es como un baile bien coreografiado: cada paso cuenta para garantizar que todo funcione armoniosamente y sin sorpresas desagradables.

¿Qué países hacen más mantenimiento en los equipos industriales?

Cuando hablamos de mantenimiento de equipos industriales, algunos países destacan por su experiencia y su robusta infraestructura. Estados Unidos, Alemania y Japón se mencionan a menudo debido a su avance tecnológico y al énfasis en procesos industriales eficientes y de alta calidad.

En Estados Unidos, la industria del mantenimiento está ampliamente desarrollada, con empresas especializadas en mantenimiento preventivo y predictivo, utilizando tecnologías de vanguardia como IoT y análisis de datos para garantizar la máxima eficiencia.

Alemania, famosa por su ingeniería de precisión, también lidera en este campo, con un fuerte enfoque en el mantenimiento predictivo y la integración de sistemas automatizados y robóticos.

Japón, con su tradición de Kaizen (mejora continua) y la filosofía Just-in-Time, garantiza que el mantenimiento sea una prioridad para minimizar el tiempo de inactividad y maximizar la productividad.

Cada uno de estos países tiene enfoques distintos, pero igualmente eficaces, para el mantenimiento de equipos industriales, reflejando su cultura e innovación tecnológica.

¿Cuál es la diferencia entre el mantenimiento predictivo y preventivo?

El mantenimiento predictivo y el mantenimiento preventivo son dos enfoques distintos pero complementarios para garantizar que los equipos y sistemas funcionen de manera eficiente y sin interrupciones.

Mantenimiento preventivo:

Imagina un chequeo de salud regular. El mantenimiento preventivo es como programar estas citas periódicamente, incluso sin síntomas evidentes. Implica la realización de inspecciones, ajustes, lubricaciones y sustituciones programadas de piezas sobre la base de un calendario fijo. El objetivo es evitar fallas inesperadas y prolongar la vida útil de los equipos. Piense en ello como un enfoque proactivo basado en el tiempo o el uso.

Mantenimiento predictivo:

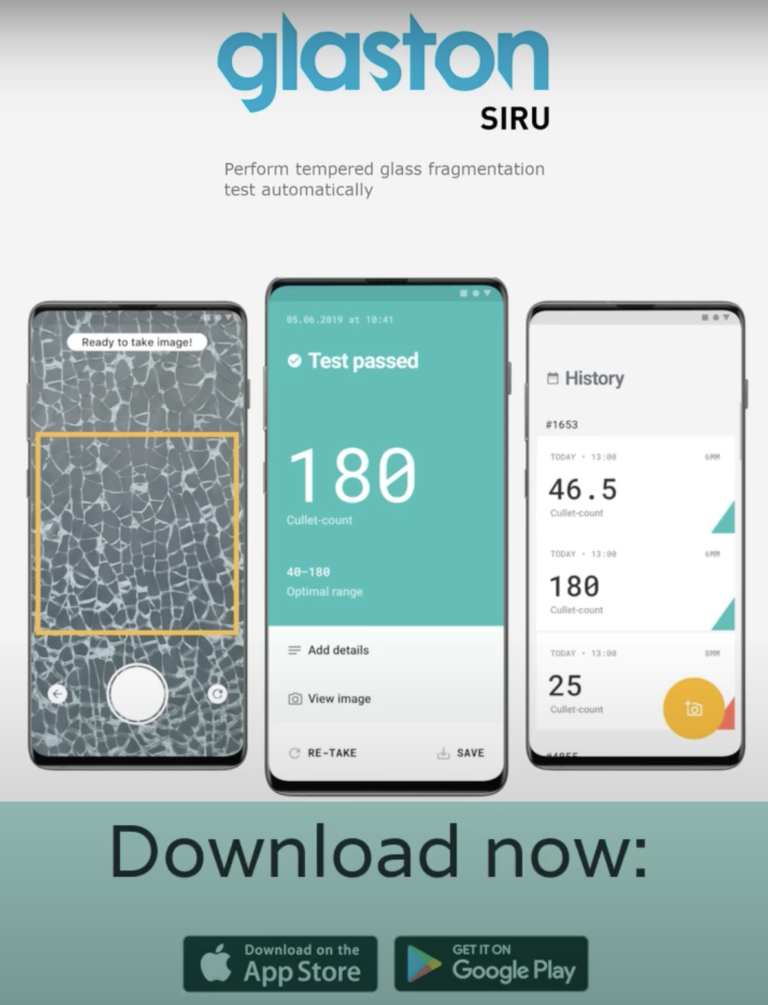

Ahora, imagina tener un reloj inteligente que monitorea constantemente tu salud y te avisa cuando algo parece fuera de lo normal. El mantenimiento predictivo es esa versión tecnológica aplicada a los equipos. Utiliza técnicas avanzadas de monitoreo y análisis de datos para predecir fallas antes de que ocurran. Los sensores y las herramientas de diagnóstico recopilan información en tiempo real, como las vibraciones, la temperatura y el ruido, y los algoritmos inteligentes analizan estos datos para identificar patrones y alertar sobre posibles problemas futuros. Es un enfoque basado en la condición real del equipo.

En resumen:

– Preventiva: Intervenciones regulares y programadas, independientemente de la condición actual del equipo.

– Predictiva: Intervenciones basadas en datos reales y análisis que predicen fallas inminentes.

Ambos son esenciales para una estrategia de mantenimiento robusta, garantizando la fiabilidad y eficiencia de los sistemas.

¿Cómo saber si puedo hacer un mantenimiento predictivo en mi equipo?

El mantenimiento predictivo es como un sexto sentido tecnológico, anticipando los problemas antes de que surjan. Para saber si puede aplicarlo a su equipo, siga estos pasos:

1. Conozca su equipo: Primero, comprenda bien los tipos de máquinas que tiene. Los equipos críticos que afectarían gravemente a la producción en caso de fallo son los principales candidatos.

2. Datos históricos: Compruebe si tiene acceso a los datos históricos de funcionamiento del equipo. Los registros de mantenimiento anteriores, los fallos recurrentes y los patrones de uso son esenciales.

3. Sensores y Monitoreo: Los equipos que se pueden monitorear en tiempo real con sensores (vibración, temperatura, presión, etc.) son ideales. Estos sensores recopilan datos continuamente, que se analizarán para predecir fallas.

4. Tecnología y software: Evalúe la disponibilidad de tecnologías y software de análisis predictivo. Las herramientas avanzadas como el aprendizaje automático pueden analizar grandes volúmenes de datos e identificar patrones de fallos inminentes.

5. Coste-Beneficio: Considere el coste de implementación frente a los beneficios esperados. El mantenimiento predictivo puede ser una inversión inicial alta, pero puede ahorrar significativamente a largo plazo.

6. Formación del equipo: Asegúrese de que su equipo está preparado para interpretar los datos y actuar según sea necesario. El entrenamiento adecuado es crucial.

Si todos estos puntos están bien alineados, ¡es hora de dar el siguiente paso y comenzar a predecir el futuro de sus máquinas!

### Conclusión

La elección entre el mantenimiento predictivo y preventivo no es una cuestión de «uno u otro», sino de combinar ambos de forma inteligente. Utilice el mantenimiento predictivo para los componentes críticos y difíciles de supervisar, donde los fallos inesperados serían desastrosos. El mantenimiento preventivo es excelente para garantizar la longevidad y el buen funcionamiento de los componentes con ciclos de vida bien establecidos.

¿Cómo implementar un programa de mantenimiento preventivo y correctivo en su empresa de temple de vidrio?

¿Vamos a implementar estos conceptos en su empresa de templado de vidrio?

Te guiaré paso a paso:

### 1. Diagnóstico Inicial

– Inventario de equipos: Enumere todos los equipos y maquinaria utilizados en el proceso de templado de vidrio.

– Historial de mantenimiento: Recopile datos sobre fallas pasadas, mantenimientos realizados y costos involucrados.### 2. Planificación del mantenimiento preventivo

– Calendario de mantenimiento: Cree un calendario regular de inspecciones y servicios de mantenimiento preventivo. Esto puede ser semanal, mensual, trimestral, dependiendo de la criticidad y el uso del equipo.

– Listas de verificación detalladas: Desarrolle listas de verificación específicas para cada equipo. Incluya inspecciones visuales, comprobaciones de desgaste, lubricación y calibración.

– Entrenamiento del equipo: capacite a su equipo con entrenamientos periódicos para que sean capaces de realizar inspecciones y pequeños mantenimientos.

### 3. Implementación del mantenimiento preventivo

– Ejecución de los planes: Siga el cronograma estrictamente. Registre todas las actividades realizadas y las observaciones realizadas durante las inspecciones.

– Uso de la tecnología: Utilice software de gestión de mantenimiento (CMMS) para rastrear y registrar mantenimientos, generar informes y alertas de mantenimiento.

### 4. Planificación del mantenimiento correctivo

– Procedimientos de emergencia: Establezca procedimientos claros para una respuesta rápida a los fallos. Defina las responsabilidades y los flujos de trabajo.

– Stock de piezas de repuesto: Mantenga un stock adecuado de piezas de repuesto críticas para minimizar el tiempo de inactividad.

– Contratos de servicios: Considere los contratos de mantenimiento con los proveedores para un soporte técnico especializado y rápido.

### 5. Monitoreo y mejora continua

– Análisis de datos: Utilice los datos recogidos para identificar patrones de fallos y oportunidades de mejora.

– Revisión periódica: Reevalúe el programa de mantenimiento con regularidad y ajuste los planes según sea necesario.

– Comentarios del equipo: Involucre al equipo en la evaluación del programa, recogiendo sugerencias y conocimientos para la mejora continua.

### 6. Cultura de mantenimiento

– Comunicación: Promueva una comunicación abierta sobre la importancia del mantenimiento preventivo y correctivo en todos los niveles de la empresa.

– Reconocimiento e Incentivos: Reconocer y recompensar al equipo por el cumplimiento de las actividades de mantenimiento y por sugerencias que resulten en mejoras.

Adoptar un programa de mantenimiento preventivo y correctivo no sólo aumenta la eficiencia y la vida útil de los equipos, sino que también garantiza la seguridad y la calidad de su producto final.

¿Hay máquinas para vidrio que se reparan con mantenimiento predictivo, preventivo y correctivo?

Sí, hay máquinas para vidrio que incorporan tecnologías avanzadas de mantenimiento, incluido el mantenimiento predictivo, preventivo y correctivo. Exploremos un poco cada uno de estos enfoques:

1. Mantenimiento predictivo: Utiliza sensores y algoritmos de aprendizaje automático para monitorear continuamente el estado de la máquina. Esto permite predecir las fallas antes de que ocurran, reduciendo el tiempo de inactividad no planificado. Por ejemplo, los sensores pueden monitorear las vibraciones, la temperatura y otros parámetros críticos de las máquinas de fabricación de vidrio.

2. Mantenimiento preventivo: Implica la realización de mantenimiento a intervalos regulares, en función de un calendario o de datos históricos de rendimiento. Esto ayuda a evitar fallas antes de que ocurran. En las máquinas de vidrio, esto puede incluir la lubricación regular de componentes, la sustitución de piezas desgastadas y las inspecciones programadas.

3. Mantenimiento correctivo: Se refiere a la reparación o sustitución de componentes después de que se produzca un fallo. Aunque es menos ideal que los enfoques predictivos y preventivos, es esencial tener un plan de acción para corregir rápidamente cualquier problema que surja, minimizando el impacto en la producción.

Algunas de estas modernas máquinas de vidrio están equipadas con sistemas de IoT (Internet de las cosas) que transmiten datos en tiempo real a plataformas de análisis. Estas plataformas pueden proporcionar información detallada y recomendaciones para optimizar el mantenimiento.

Entonces, si está involucrado en la fabricación de vidrio o simplemente tiene curiosidad por las tecnologías de mantenimiento modernas, ¡sepa que estos enfoques son esenciales para mantener la eficiencia y la fiabilidad de las operaciones!

¿Cuándo ya no vale la pena hacer el mantenimiento de un equipo industrial para vidrio?

Decidir cuándo dejar de hacer mantenimiento en un equipo industrial es como elegir el momento adecuado para podar un árbol: se necesita sensibilidad, análisis y un toque de experiencia. Aquí hay algunas señales de que puede ser el momento de considerar la sustitución en lugar del mantenimiento:

1. Costo de mantenimiento exorbitante: Si el costo acumulado del mantenimiento comienza a acercarse o incluso a superar el valor de un equipo nuevo, es una señal clara de que la sustitución puede ser más económica a largo plazo.

2. Frecuencia de paradas: Si el equipo requiere un mantenimiento frecuente, causando interrupciones constantes en la producción, esto puede conducir a pérdidas significativas de productividad.

3. Obsolescencia tecnológica: los equipos más antiguos pueden no ser compatibles…

4. Disponibilidad de piezas: Si las piezas de repuesto se están volviendo difíciles de encontrar o extremadamente caras, puede ser más práctico invertir en un nuevo equipo con piezas más asequibles.5. Eficiencia energética: los equipos más antiguos tienden a ser menos eficientes en términos de consumo de energía. Sustituirlos por modelos más modernos y eficientes puede dar lugar a un ahorro significativo en los costes operativos.6. Rendimiento degradado: Si el equipo ya no está operando en los niveles de rendimiento necesarios, incluso después de varios mantenimientos, es hora de considerar la sustitución.7. Impacto ambiental: los equipos más antiguos a menudo tienen un mayor impacto ambiental. Sustituirlos por alternativas más ecológicas no sólo puede mejorar la sostenibilidad de su operación, sino también cumplir con las regulaciones medioambientales.8. Seguridad: La seguridad de los operadores y del entorno de trabajo es crucial. Si el equipo presenta riesgos de seguridad que no se pueden mitigar con el mantenimiento, la sustitución es imperativa.Tomar esta decisión implica un análisis cuidadoso de los costes, beneficios y riesgos. Siempre es una buena idea consultar a expertos en mantenimiento e ingenieros para obtener una evaluación detallada y bien fundamentada.¿Cuál es el futuro del mantenimiento para las industrias de equipos?

El futuro del mantenimiento de equipos industriales se está moldeando de manera fascinante. Con el avance de la Industria 4.0 y la integración de tecnologías de vanguardia, están surgiendo algunas tendencias prometedoras:

1. Mantenimiento predictivo: Utilizando sensores IoT (Internet de las cosas) y análisis de datos en tiempo real, es posible predecir fallas antes de que ocurran. Esto minimiza el tiempo de inactividad y reduce los costos de reparación.

2. Inteligencia Artificial y Aprendizaje Automático: Estas tecnologías permiten un análisis más profundo y preciso de los datos recopilados, ayudando a identificar patrones y anomalías que pueden indicar problemas futuros.

3. Realidad Aumentada (AR) y Realidad Virtual (VR): Los técnicos pueden utilizar AR/VR para visualizar el interior de las máquinas, seguir tutoriales de reparación interactivos o incluso recibir soporte remoto en tiempo real, lo que aumenta la eficiencia y la precisión de las reparaciones.

4. Mantenimiento autónomo: Los robots y drones equipados con sensores avanzados pueden realizar inspecciones e incluso pequeños mantenimientos, especialmente en áreas de difícil acceso o peligrosas para los humanos.

5. Blockchain: Esta tecnología puede garantizar la integridad y la transparencia de los datos de mantenimiento, creando un registro inmutable de todas las actividades realizadas en cada equipo.

6. Gemelos digitales: La creación de réplicas virtuales precisas de los equipos permite simulaciones y pruebas de mantenimiento sin necesidad de interrumpir la producción.

Estas tendencias están transformando el mantenimiento de una actividad reactiva en un enfoque proactivo e inteligente, proporcionando mayor eficiencia, seguridad y fiabilidad en las operaciones industriales.

Conclusiones sobre el mantenimiento de los hornos de temple de vidrio

Mantener un horno de templado de vidrio en funcionamiento óptimo es esencial para garantizar la calidad del producto final y la eficiencia del proceso. Aquí hay algunas conclusiones importantes sobre el mantenimiento de estos equipos:

1. Inspección regular: Realizar inspecciones visuales frecuentes es crucial. Compruebe la integridad de las resistencias, la presencia de grietas en los refractarios y el estado general de las vallas. Las pequeñas fallas pueden convertirse en grandes problemas si no se abordan a tiempo.

2. Limpieza periódica: La acumulación de residuos de vidrio y otros materiales puede interferir con la eficiencia térmica y la calidad del vidrio templado. Realizar limpiezas regulares, tanto en la cámara de calefacción como en los componentes de ventilación, es vital.

3. Mantenimiento preventivo: Adoptar un programa de mantenimiento preventivo puede evitar paradas inesperadas. Esto incluye la sustitución programada de piezas desgastables, como resistencias y termopares, antes de que fallen.

4. Calibración y ajuste de controles: Asegurarse de que los sistemas de control de temperatura y los sensores están calibrados correctamente es fundamental. Las pequeñas desviaciones en la temperatura pueden afectar a la uniformidad del tratamiento térmico y, en consecuencia, a la calidad del vidrio.

5. Monitoreo del rendimiento: El uso de sistemas de monitoreo continuo puede ayudar a identificar las tendencias de rendimiento y los posibles problemas antes de que se vuelvan críticos. Esto incluye monitorear la distribución de la temperatura y el consumo de energía.

6. Formación del personal: Asegúrese de que el personal responsable de la operación y el mantenimiento del horno esté bien capacitado. Un conocimiento profundo del funcionamiento del horno y de las mejores prácticas de mantenimiento puede prevenir errores operativos y prolongar la vida útil del equipo.

7. Documentación e historial: Mantener un registro detallado de todas las actividades de mantenimiento, reparaciones y sustituciones. Esto ayuda a identificar patrones de fallo y a planificar las intervenciones futuras de forma más eficaz.

Conclusiones finales:

El mantenimiento preventivo es, en realidad, una inversión. Aunque puede parecer un coste a primera vista, el objetivo principal del mantenimiento preventivo es evitar problemas futuros que podrían dar lugar a reparaciones mucho más costosas, tiempo de inactividad y posibles pérdidas de producción. Piense en ello como cuidar su salud con visitas regulares al médico: al hacerlo, está invirtiendo en un futuro más saludable y evitando complicaciones mayores.

Recuerde que un horno bien cuidado no sólo mejora la calidad del producto final, sino que también optimiza el consumo de energía y reduce los costes operativos.

¡Así que mantienes tu horno de templado funcionando con la precisión y la eficiencia que se merece!

Si necesita más detalles o un plan de mantenimiento personalizado, póngase en contacto con nuestro equipo de ingenieros consultores y encontraremos la solución ideal para su horno y su presupuesto.

www.LATAMGLASS.com.br – www.mm4glass.com – https://wa.me/5511985796439