Los 6 errores del principiante del templado.

27.11.2015 Sami Kelin

El templado del vidrio es un poco como cocinar. Puede tener lo último y el mejor equipo en su cocina, pero la comida aún puede salir mal. Para ser un gran cocinero se necesita mucho más que tener el mejor equipo: se trata de comprender los procesos. Tienes que conocer los ingredientes y las técnicas, así como el equipo.

La automatización facilita un poco las cosas. Y déjame decirte que los últimos hornos de cocina tienen algunas características ingeniosas. Para ser honesto, esto es exactamente lo que estamos tratando de hacer con nuestros hornos de templado: automatizar algunos de los procesos para garantizar una calidad más constante. Hoy en día, los hornos de templado vienen equipados con más sensores, lo que permite al operador extraer más datos y mediciones. También incluyen más automatización, lo que a su vez minimiza los errores operativos.

A largo plazo, la automatización facilitará un poco el funcionamiento de un horno. Pero aún así, los procesadores de vidrio deben hacer muchas cosas correctamente para lograr un vidrio templado de alta calidad.

He viajado por el mundo y he visto cientos de fábricas de procesamiento de vidrio. He ayudado a los procesadores a dar el siguiente paso en su producción.

A continuación, he recopilado una lista de errores comunes que ocurren en el proceso de templado.

- No aprender los conceptos básicos del proceso

Cuando una persona comienza un nuevo proyecto, tiene que aprender algo nuevo. Déjame decirte, he visto procesadores que se saltaron los conceptos básicos y terminaron con problemas de calidad incluso antes de comenzar a obtener los resultados adecuados. No es un escenario ideal, diría yo.

Para mí, la línea de templado no es una caja negra mágica. Para ser honesto, el comportamiento del vidrio es relativamente sencillo de entender. Si no calienta o enfría el vidrio de manera uniforme, se doblará. Si lo calienta demasiado, tendrá ondas.

Estos son los conceptos básicos que deben quedar claros para cualquier persona que opere una máquina de procesamiento. Los fabricantes suelen ofrecer a sus clientes la documentación básica y los paquetes de formación que también establecen claramente los hechos fundamentales. Pero asegúrese de seleccionar un socio que también pueda capacitarlo e instruirlo más allá de la documentación básica.

¡Tómese su tiempo para aprender los conceptos básicos del proceso! Esto puede llevar un tiempo, pero te beneficiarás más tarde. Por ejemplo, cuando introduce nuevos recubrimientos, es fácil mirar la sección de calentamiento y ver cómo se comporta el vidrio en el proceso. Si conoce los conceptos básicos de la transferencia de calor, le resultará más fácil ajustar el proceso usted mismo.

No me malinterpretes, ¡estoy feliz de venir y también entrenarte!

- Descuidar la calidad del procesamiento previo

La línea de templado suele ser una de las mayores inversiones en la fábrica de procesamiento de vidrio. Esto significa que la atención principal se dirige en gran medida hacia la línea de templado. Sin embargo, si observamos la calidad del producto final, así como el rendimiento de la producción, podemos concluir que el preprocesamiento, incluido el corte, triturado, lavado y más, es tan importante como el templado.

La calidad del preprocesamiento tiene una conexión directa con el rendimiento de la línea de templado cuando se trata de roturas y calidad de producción. A veces, veo plantas de procesamiento que han adquirido una línea de templado de primer nivel, pero han dejado los sistemas de preprocesamiento intactos y desactualizados.

Un trabajo de filo o de corte deficiente resulta en más roturas en la línea de templado. Por el contrario, si el trabajo de los bordes es bueno, el vidrio puede funcionar a una temperatura más baja en la sección de calentamiento, lo que conduce a una mejor calidad óptica y menos roturas.

Por ejemplo, el vidrio grueso pulido con diamante se puede procesar con aproximadamente 20 grados menos de temperatura que el vidrio con costura normal. Esto ya tiene un gran impacto en la calidad y, por supuesto, en la rotura del vidrio.

- Maximización de la eficiencia de carga

Cuando alguien hace una nueva inversión en una línea de templado, muy pocas veces la línea de templado se convierte en el cuello de botella de la fábrica. Aún así, muchos se obsesionan con la mayor eficiencia de carga posible colocando hojas de vidrio grandes y pequeñas en la misma carga: el lado largo y el lado corto en el mismo patrón pero con una orientación diferente.

Mezclar los patrones de carga con diferentes orientaciones de vidrio (borde corto frente a borde largo) dará como resultado una calidad óptica diferente. Si estos vidrios se instalan en el mismo edificio, verá un reflejo óptico diferente y, probablemente, como resultado, terminará con una reclamación. Este es un error de novato común. Así que asegúrate de evitarlo.

No me malinterprete, maximizar la eficiencia de carga es algo bueno y también aumentará su eficiencia energética. El punto es no comprometer la calidad.

- Tener un tiempo de calentamiento demasiado largo.

El porcentaje de rotura de vidrio ha sido el KPI más importante de un operador de línea de templado durante mucho tiempo. Por esta razón, los operadores naturalmente hacen todo lo que pueden para disminuir el desperdicio.

Una forma de evitar roturas es aumentar el tiempo de calentamiento. Desafortunadamente, esto tendrá un impacto negativo en la calidad del vidrio. Cuanto mayor sea la temperatura del vidrio, peor será la calidad.

Tenga en cuenta que, con bastante frecuencia, los operadores piensan que la mala calidad de corte o triturado proviene de tener una temperatura demasiado baja en el proceso de templado. En este caso, el operador está corrigiendo el problema incorrecto y, como resultado, tiene un vidrio de mala calidad con un trabajo de borde deficiente.

- Ejecutar vidrio grueso y delgado de manera similar

Evite colocar un trozo de vidrio grueso en un horno muy caliente. Créame, no querrá escuchar el «¡Boom!» Ese es el ruido de un vidrio grueso que se rompe en el horno. En este caso, la rotura se debe a un choque térmico. Como resultado, es necesario enfriar el horno y retirar el vidrio roto. Como recordatorio, este proceso tarda aproximadamente dos turnos en completarse.

Además, cuando se trabaja con un vidrio grueso de alrededor de 10 a 19 mm, la presión de enfriamiento que están aplicando los operadores suele ser demasiado baja. Una regla común es que la baja presión evita que el vidrio se rompa en el enfriador. La mayoría de las veces, el caso es casi el contrario. Por tanto, no utilice una presión demasiado baja en la producción de vidrio grueso.

- Eliminar el fantasma de forma incorrecta

Muchos operadores intentan solucionar el problema de la neblina blanca operando la línea para hacer funcionar el vidrio «triste» en el horno. En otras palabras, las esquinas del vidrio tocan los rodillos pero el centro no.

Sí, esto elimina la neblina blanca, también conocida como «efecto fantasma». Pero correr vidrio grueso «triste» dañará los rodillos. El efecto fantasma puede desprender un poco de vidrio de los lados o causar marcas en los rodillos. Como resultado, las siguientes cargas tendrán problemas y los vasos delgados no se mantendrán estables.

Esta es mi regla general: no exageres la tristeza del vaso.

Conclusión

Parece que a medida que nos sentimos más cómodos con nuestro trabajo, más errores cometemos. Y cuanto más crea que sabe algo, más probable es que sus elecciones lo lleven por el camino equivocado. Es por eso que incluso nosotros, los expertos, siempre debemos tener en cuenta los conceptos básicos.

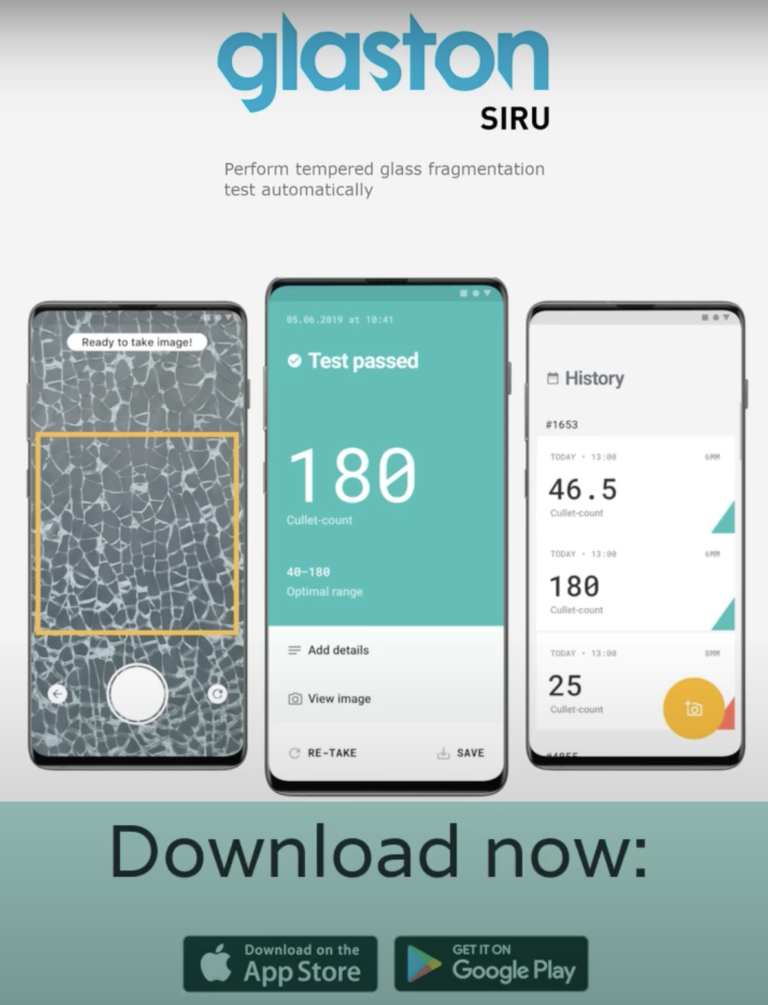

Si tiene algunas preguntas sin respuesta sobre el templado, le recomiendo que descargue nuestro libro electrónico gratuito. Le dará más conceptos básicos, y más.